-

Línea de producción de fertilizantes compuestosVer Todos Los Productos

La línea de producción de fertilizantes compuestos es un sistema completo de equipos que integra el procesamiento, mezcla, granulación, secado, cribado y otros enlaces múltiples de la materia prima. El objetivo principal es procesar elementos nutritivos como nitrógeno, fósforo y potasio en fertilizantes compuestos en proporciones científicas. Según el proceso de producción, se puede dividir en método de mezcla física, método de reacción química y método de mezcla (línea de fertilizantes BB). El método de mezcla física es adecuado para productos de concentración media y baja y tiene un bajo costo; el método de reacción química puede producir fertilizantes compuestos de alta concentración y alta estabilidad; el método de mezcla no requiere granulación y la fórmula es flexible. Según la tecnología de granulación, existen alambres de granulación de tambor giratorio (aptos para producción a gran escala y gránulos uniformes), alambres de granulación de disco (área pequeña, adecuados para capacidad de producción pequeña y mediana) y alambres de granulación extruidos (bajo consumo de energía, adecuados para materiales viscosos). Su proceso de producción incluye pretratamiento de la materia prima (pulverización, cribado), mezcla (medición automática, precisión hasta ±0,5%), granulación y moldeo (agregación de aglutinante para formar partículas, principalmente de 2-4 mm de tamaño de partícula), secado y enfriamiento (el contenido de agua cae al 2%-5%, enfriamiento a temperatura ambiente), cribado y envasado (separación de partículas no calificadas, envasado automático).

+

-

Equipos de moliendaVer Todos Los Productos

Los equipos de molienda son un componente crítico de los sistemas de producción industrial y permiten el procesamiento fino de materiales. Su función principal es procesar diversos materiales sólidos, como minerales, materias primas de cemento, carbón pulverizado y escoria, a través de procesos de molienda especializados hasta una finura específica que cumpla con los estándares de producción y procesamiento posteriores y los requisitos de rendimiento de la aplicación. Ya sea en el pretratamiento de molienda gruesa o en la molienda ultrafina, su rendimiento determina directamente la eficiencia del procesamiento del material, la estabilidad de la calidad del producto final y el control de los costos de energía durante el proceso de producción, lo que lo convierte en un factor crucial que influye en la rentabilidad general de la producción industrial.

Este tipo de equipo tiene un ámbito de aplicación extremadamente amplio y abarca una amplia gama de sectores industriales clave, incluida la producción de cemento en la industria de materiales de construcción, el procesamiento de minerales en la industria metalúrgica, el refinamiento de materias primas en la industria química, el procesamiento de minerales en la industria minera y la producción de carbón pulverizado en la industria energética. En los procesos de producción de diversas industrias, los equipos de molienda juegan un papel clave en el procesamiento de materiales básicos, proporcionando materias primas con el tamaño de partícula requerido para procesos posteriores de producción de núcleos, como formación, reacción, fundición y combustión. Es un tipo de equipo indispensable que garantiza el buen funcionamiento de la cadena de producción industrial y ayuda a lograr un funcionamiento eficiente, estable y energéticamente eficiente en el procesamiento de materiales.

+

-

Equipos de alimentaciónVer Todos Los Productos

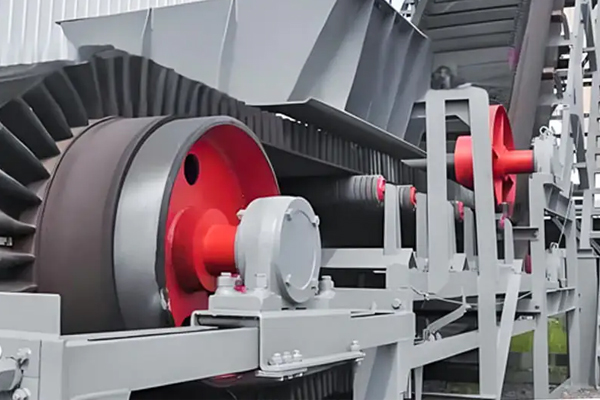

Los equipos de alimentación son un componente esencial de los procesos de producción industrial y manipulación de materiales. Se utiliza principalmente para transportar de manera estable y uniforme diversos materiales a granel, granulares o en polvo a una velocidad y patrón específicos a equipos de procesamiento, manipulación o almacenamiento posteriores. Este tipo de equipo se utiliza ampliamente en industrias como la minería, la metalurgia, los materiales de construcción, los productos químicos, el procesamiento de granos y la industria energética. Dependiendo de las características del material (como dureza, humedad y tamaño de partícula) y los requisitos de producción, se puede clasificar en alimentadores vibratorios, alimentadores de tornillo, alimentadores de correa, alimentadores de disco y alimentadores vibratorios electromagnéticos. Por ejemplo, los alimentadores vibratorios utilizan la vibración para mover material continuamente a lo largo de un canal, lo que los hace adecuados para alimentar materiales a granel o granulares. Los alimentadores de tornillo, por otro lado, impulsan el material mediante la rotación de palas en espiral, lo que los hace ideales para transportar partículas pequeñas o en polvo. También ofrecen transporte de circuito cerrado, lo que reduce la contaminación por polvo.

En términos de su propósito y función, la función principal del equipo de alimentación es garantizar un transporte continuo y controlable del material, coordinando así el ritmo de producción de los procesos ascendentes y descendentes y mejorando la eficiencia general de la producción. Por un lado, puede ajustar con precisión la velocidad de alimentación en función de la capacidad de procesamiento de los equipos posteriores, evitando interrupciones de producción causadas por acumulación de material o suministro insuficiente. Por ejemplo, en una línea de procesamiento de minerales, un alimentador vibratorio puede alimentar uniformemente la trituradora para garantizar operaciones de trituración estables. Por otro lado, algunos equipos de alimentación también tienen la función de cribado preliminar o mezcla de materiales. Por ejemplo, un alimentador vibratorio con pantalla puede eliminar grandes impurezas durante el proceso de alimentación, mejorando la pureza del material para su posterior procesamiento. Además, combinando el control automatizado con equipos de alimentación, se puede lograr el control remoto y la regulación inteligente de la velocidad, adaptándose aún más a los requisitos de flexibilidad de las líneas de producción modernas y reduciendo el coste de la intervención manual.

+

-

Equipo de recolección de polvoVer Todos Los Productos

El equipo de recolección de polvo es un dispositivo clave utilizado en la producción industrial y la gestión ambiental para capturar, separar y recolectar partículas de polvo. Utiliza diversas tecnologías, incluida la filtración, la separación centrífuga y la adsorción electrostática, para tratar eficazmente contaminantes como el humo y el polvo generados durante la producción. Según sus principios operativos y escenarios de aplicación, los equipos comunes de recolección de polvo se pueden clasificar en filtros de bolsas, precipitadores electrostáticos, colectores de polvo ciclónicos y colectores de polvo húmedo. Los filtros de bolsas, con sus eficientes capacidades de filtración de bolsas, se utilizan ampliamente en industrias con altas concentraciones de polvo, como la metalurgia, el cemento y los productos químicos. Los precipitadores electrostáticos utilizan un campo electrostático para absorber el polvo y son adecuados para tratar gases de combustión en entornos de alta temperatura y alta humedad. Los colectores de polvo ciclónico dependen de la fuerza centrífuga para separar el polvo y a menudo se utilizan para la purificación primaria de partículas de polvo más grandes. Los colectores de polvo húmedo capturan el polvo con una niebla de agua y son particularmente eficaces en entornos inflamables y explosivos.

El objetivo principal de los equipos de recolección de polvo es controlar la contaminación por polvo, proteger la salud de los operadores y reducir el desgaste de los equipos de producción, extendiendo así su vida útil. Desde una perspectiva ambiental, puede reducir eficazmente las emisiones de polvo, ayudando a las empresas a cumplir con los estándares de emisiones ambientales nacionales y locales y evitar multas y paradas de producción causadas por emisiones excesivas. Además, algunos equipos de recolección de polvo pueden reciclar y reutilizar el polvo. Por ejemplo, en industrias como el procesamiento de granos y el procesamiento de minerales, el polvo recolectado puede reingresarse a los procesos de producción, mejorando la utilización de los recursos. Ya sea en grandes plantas industriales o en pequeños talleres de procesamiento, elegir el equipo adecuado de recolección de polvo es crucial para lograr una producción limpia y un desarrollo ecológico.

+

-

Equipos de secadoVer Todos Los Productos

Los equipos de secado, un dispositivo crucial de manipulación de materiales en la producción industrial, se utilizan ampliamente en una variedad de industrias, incluidas la minería, la protección del medio ambiente y la energía. Su función principal es eliminar el exceso de humedad de los materiales mediante un suministro racional de fuentes de calor y un intercambio de calor eficiente, garantizando que los materiales cumplan con el contenido de humedad requerido para su posterior procesamiento, almacenamiento o descarga. Esto proporciona un apoyo fundamental para el buen funcionamiento de los procesos de producción y la utilización eficiente de los recursos en diversas industrias.

Los equipos de secado de esta categoría se clasifican con precisión según las características, la forma y los requisitos de procesamiento de los materiales que se procesan en diferentes industrias. Cada tipo de equipo se somete a investigación y desarrollo técnico específico y diseño estructural para adaptarse a los requisitos del proceso de secado de materiales específicos. Ya sea que se dirija a materiales granulares, pastosos o en suspensión específicos, cada tipo de equipo de secado está diseñado para maximizar la retención de los ingredientes activos del material y al mismo tiempo garantizar la eficiencia del secado o cumplir con los requisitos específicos del procesamiento posterior. Esto logra un secado de materiales especializado, eficiente y que ahorra energía en diversas aplicaciones, proporcionando un potente soporte de equipos para que las empresas aborden el contenido excesivo de humedad y mejoren la eficiencia de la producción.

+

-

Equipos de transporteVer Todos Los Productos

Los equipos de transporte se refieren a equipos que permiten el transporte continuo o intermitente de material a través de medios mecánicos o neumáticos, utilizando dispositivos como cintas transportadoras, cadenas, tuberías y rodillos. Este tipo de equipo puede manejar una amplia gama de materiales, incluidos materiales a granel como carbón, minerales y granos, así como productos terminados como cartones, paquetes y piezas. Desempeña un papel indispensable en diversos campos, incluida la producción industrial, la logística y el almacenamiento, la minería y el procesamiento agrícola. Dependiendo del método y la estructura de transporte, los equipos de transporte comunes incluyen transportadores de cinta, transportadores de tornillo, transportadores de cadena y transportadores neumáticos. Cada uno de estos equipos de transporte utiliza diseños únicos para adaptarse a diferentes condiciones de trabajo.

En aplicaciones prácticas, la función principal de los equipos de transporte es mejorar la eficiencia del manejo de materiales, reducir la intensidad de la mano de obra y garantizar la estabilidad y precisión del proceso de transporte de materiales. Por ejemplo, en las líneas de producción de fabricación, los equipos de transporte pueden transportar piezas secuencialmente a varias estaciones de procesamiento, lo que garantiza una integración fluida de los procesos de producción automatizados. En los almacenes logísticos, puede clasificar, cargar, descargar y transferir mercancías rápidamente, acortando los tiempos de rotación de la carga. En las industrias minera y de la construcción, los equipos de transporte a gran escala pueden superar las limitaciones del terreno y transportar grandes cantidades de materiales a granel, como mineral, arena y grava, a largas distancias, lo que reduce los costos de transporte. Además, algunos equipos de transporte especialmente diseñados presentan características a prueba de polvo, explosiones y corrosión, cumpliendo con los estrictos requisitos de manipulación de materiales de industrias como la alimentaria, farmacéutica y química.

+

-

Equipo de elevaciónVer Todos Los Productos

Los equipos de elevación son un equipo fundamental responsable del transporte de materiales en posición vertical o muy inclinada en la producción industrial. Se utiliza ampliamente en industrias como la minería, los materiales de construcción, los productos químicos, los cereales, el carbón, la metalurgia y la generación de energía. Sirve como enlace central que conecta los procesos de producción ascendentes y descendentes y permite una transferencia eficiente de materiales. Supera las limitaciones de altura y funciona de forma continua y estable, transportando con precisión materiales en diversas formas, como gránulos, polvos y pequeños grumos, desde ubicaciones bajas a silos más altos, líneas de producción o equipos de procesamiento posteriores. Esto no sólo mejora significativamente la automatización de la producción y la eficiencia general, sino que también reduce los costos y los riesgos de seguridad asociados con la intervención manual, proporcionando un apoyo crucial para el buen funcionamiento de diversas operaciones industriales.

En términos de diseño y adaptabilidad de aplicaciones, los equipos de elevación ofrecen sólidas capacidades de personalización. Se puede adaptar a las propiedades físicas del material que se transporta (como densidad aparente, abrasividad, temperatura y humedad) y a los requisitos de transporte (como altura de elevación, rendimiento y entorno operativo). Se pueden emplear diferentes modos de accionamiento, estructuras de tolva y diseños de sellado para garantizar un funcionamiento confiable en diversas condiciones operativas. Al mismo tiempo, su selección debe estar estrechamente integrada con las características de la industria y las necesidades de producción específicas: para el transporte ligero en escenarios pequeños y medianos, existen modelos con estructura compacta y funcionamiento suave para elegir; para materiales medianamente y altamente abrasivos o condiciones de trabajo duras, existen modelos que son resistentes al desgaste y resistentes a entornos extremos; y para las necesidades de transporte a gran escala y de gran altura de las grandes empresas, también existen modelos de servicio pesado con alta capacidad de carga y gran flujo para satisfacerlas, cubriendo completamente las necesidades diversificadas de transferencia de materiales de diferentes industrias.

+

-

Equipos de trituraciónVer Todos Los Productos

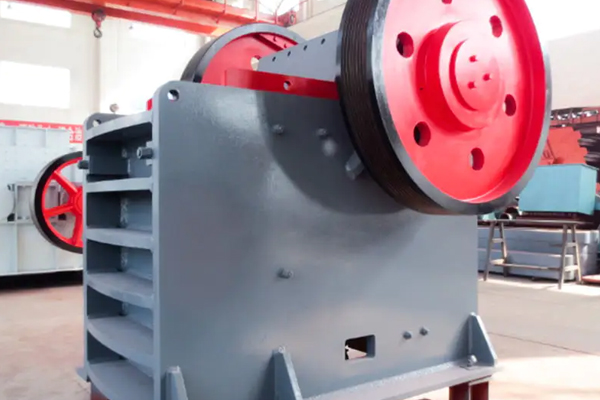

Los equipos de trituración son un componente clave en las industrias minera, de construcción y de procesamiento industrial, capaces de triturar diversos materiales en tamaños de partículas específicos. Según la fuerza aplicada, se puede clasificar en trituradoras de extrusión o de impacto. Las trituradoras de extrusión, como las trituradoras de mandíbula, giratorias, cónicas y de rodillos, trituran materiales apretándolos entre superficies fijas y móviles. Son adecuados para materiales duros como el granito, produciendo menos polvo pero más partículas en forma de escamas. Las trituradoras de impacto, como las trituradoras de martillos y de impacto, utilizan componentes giratorios de alta velocidad para impactar el material, provocando colisiones de alta frecuencia y cizallamiento para pulverizar las partículas. Se utilizan comúnmente para materiales de dureza baja a media, logrando altas relaciones de trituración y forma de partículas finas.

Según la etapa de operación, los equipos de trituración se pueden clasificar en equipos gruesos, medianos, finos y de fabricación y conformación de arena. Las trituradoras de mandíbula o giratorias se utilizan comúnmente para trituración gruesa y ofrecen grandes aberturas de alimentación y alta capacidad de procesamiento. Las trituradoras de cono e impacto se utilizan para trituración media y fina. El primero es adecuado para rocas duras, mientras que el segundo se utiliza para materiales de dureza baja a media y produce una forma de partículas finas. Las trituradoras de impacto de eje vertical se utilizan a menudo para fabricar y dar forma a la arena, ofreciendo alta eficiencia y gradación controlable. Estos equipos se combinan con equipos de alimentación, cribado y transporte para formar una línea de producción completa que satisfaga las necesidades de procesamiento de materiales de diferentes industrias.

+

-

Equipo de detecciónVer Todos Los Productos

Los equipos de detección son equipos especializados que utilizan diferencias de tamaño de partículas para clasificar y clasificar materiales a través de una pantalla u otro dispositivo de separación. Se utiliza ampliamente en una variedad de campos, incluida la minería, los materiales de construcción, la metalurgia, los productos químicos, los alimentos y la protección del medio ambiente. Este tipo de equipo normalmente utiliza fuerzas como vibración, rotación y flujo de aire para mover materiales a través de las aberturas del tamiz, logrando la separación. Según su estructura y principio de funcionamiento, se pueden clasificar en varios tipos, incluidas pantallas vibratorias, pantallas fijas, pantallas de tambor, pantallas de flujo de aire y pantallas de probabilidad. Los diferentes tipos de equipos de cribado se adaptan a las distintas características del material (como el tamaño de las partículas, el contenido de humedad y la viscosidad) y a los requisitos de producción. Pueden manipular tanto materiales gruesos a granel como polvos finos, lo que los convierte en equipos clave para la clasificación refinada en los procesos de manipulación de materiales.

En la producción industrial, la función principal de los equipos de cribado es mejorar la pureza del material y optimizar la eficiencia de la producción. Por ejemplo, en minería, separa el mineral de la roca estéril, proporcionando materias primas calificadas para posteriores procesos de trituración y beneficio. En la industria de la construcción, puede clasificar arena y grava para garantizar que la gradación de los agregados de concreto cumpla con los estándares. En el procesamiento de alimentos, puede filtrar impurezas y partículas no calificadas para garantizar la calidad del producto. Además, los equipos de cribado también pueden lograr el reciclaje de recursos, como el cribado y reciclaje de residuos industriales para reducir las emisiones de residuos. Al mismo tiempo, una clasificación precisa puede reducir el consumo de energía en procesos posteriores, proporcionando una base material estable para la producción a gran escala.

+

-

Equipos industriales de mezcla y agitaciónVer Todos Los Productos

En el sector industrial, los equipos de mezcla y agitación son un componente central que garantiza procesos de producción eficientes. Su diseño y rendimiento impactan directamente en la calidad, estabilidad y eficiencia de producción de los productos industriales. Para abordar la alta viscosidad, dureza y propiedades corrosivas de los materiales industriales, este equipo utiliza materiales de alta resistencia (como acero inoxidable y aleaciones de titanio) y mecanismos de transmisión de precisión para manejar una amplia gama de necesidades de mezcla de materiales industriales, desde polvos y gránulos hasta suspensiones de alta viscosidad.

Desde una perspectiva práctica, los equipos de mezcla y agitación son un facilitador clave para las actualizaciones de los procesos industriales. En industrias pesadas como la metalurgia y la minería, se utiliza para agitar lodos de mineral y mezclar reactivos, mejorando la eficiencia de flotación de minerales. En la industria energética, mezclar combustibles de biomasa y mezclar asfalto depende de equipos especializados para garantizar una composición uniforme, mejorando la eficiencia de la combustión o la trabajabilidad. En la producción de nuevos materiales, la dispersión de nanomateriales y la mezcla de materiales compuestos requieren equipos de mezcla de alta precisión para garantizar una microestructura uniforme. Además, los equipos de mezcla y agitación de calidad industrial pueden resolver eficazmente problemas como la adherencia del material a la pared y la mezcla de esquinas muertas en la producción industrial al optimizar la forma de las palas mezcladoras (como el tipo de anclaje, el tipo de marco y el tipo de hélice), reduciendo la pérdida de material. Al mismo tiempo, puede adaptarse a entornos industriales extremos como alta presión y alta temperatura, proporcionando una protección confiable para una producción segura en industrias de alto riesgo como las químicas y petroquímicas. Es un equipo importante para lograr la reducción de costos y la mejora de la eficiencia en la producción de modernización industrial.

+

-

Equipos de granulaciónVer Todos Los Productos

Los equipos de granulación son un componente clave de la granulación de materiales en la producción industrial. Transforma materias primas dispersas en gránulos de un tamaño y resistencia específicos mediante reacciones físicas o químicas. Esto no sólo facilita el almacenamiento, transporte y medición de materiales, sino que también mejora la eficiencia del procesamiento posterior y la calidad del producto. Se utiliza ampliamente en fertilizantes, metalurgia, materiales de construcción y otros campos. Por ejemplo, la granulación de materias primas fertilizantes reduce la pérdida de nutrientes y mejora la uniformidad de la fertilización. En el procesamiento de minerales, la granulación optimiza las propiedades de fundición del material. Su función principal es controlar con precisión el proceso de granulación para satisfacer los requisitos específicos de forma de material de diversas industrias, lo que lo convierte en un vínculo crucial entre el procesamiento de materias primas y la producción de productos terminados.

Entre los tipos de equipos de granulación, los granuladores de tambor y los granuladores de bandeja son dos tipos comunes. Los granuladores de tambor utilizan un tambor inclinado y giratorio para hacer girar continuamente el material dentro del tambor debido a la gravedad y la fricción. Combinado con un aglutinante pulverizado, el granulador de tambor consigue aglomeración y granulación. Es adecuado para la producción a gran escala y es particularmente eficaz en la producción de fertilizantes compuestos, fertilizantes orgánicos y otros fertilizantes. Presenta un alto rendimiento y una alta resistencia de los gránulos. El granulador de disco hace girar un disco inclinado y utiliza el efecto sinérgico de la fuerza centrífuga, la gravedad y la fricción para formar partículas en el borde del disco, lo que facilita la observación del proceso de granulación. Las partículas tienen buena esfericidad y se utilizan a menudo en pruebas de laboratorio o en producciones pequeñas y medianas. Son más comunes en la preparación de partículas en los campos de la cerámica, catalizadores, etc.

+

-

Equipo de calcinaciónVer Todos Los Productos

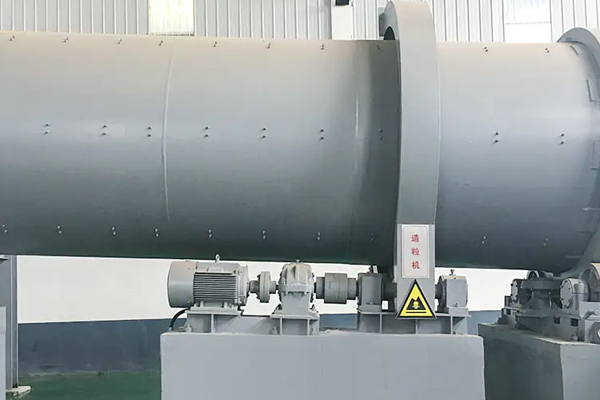

Los equipos de calcinación son un tipo de equipo industrial utilizado para el procesamiento de materiales a alta temperatura. Utiliza fuentes de calor directas o indirectas para proporcionar el ambiente de alta temperatura requerido para el material, promoviendo cambios físicos o químicos. Los tipos comunes incluyen hornos rotativos y calcinadores. Los hornos rotatorios suelen ser cilíndricos y giran lentamente en un ángulo determinado, lo que permite que el material gire y se mueva dentro de ellos, lo que garantiza un calentamiento uniforme. Los hornos de calcinación pueden emplear una variedad de métodos de calentamiento para satisfacer los requisitos de temperatura y atmósfera de diferentes procesos.

En la industria metalúrgica, se utilizan equipos de calcinación para tostar minerales, como la tostación oxidativa de minerales de cromo y ferroníquel, para mejorar sus propiedades de fundición. En la industria química, se puede utilizar para tratar materiales catalizadores para mejorar su actividad y estabilidad. En la producción de materiales de construcción, los hornos rotatorios de cemento calcinan las materias primas para convertirlas en clínker de cemento, mientras que los hornos rotatorios de cal se utilizan para producir cal viva. Los equipos de calcinación también desempeñan un papel indispensable en el procesamiento de materiales especiales, la recuperación de metales raros y el tratamiento de residuos sólidos y peligrosos en el sector de protección ambiental, ayudando a diversas industrias a alcanzar objetivos de producción eficientes y de alta calidad.

+

es

es

English

English  Français

Français  русский

русский  中文简体

中文简体  عربى

عربى