el Línea de producción de fertilizantes compuestos es una solución fundamental para la agricultura moderna, que ofrece alta eficiencia, flexibilidad y escalabilidad. Su capacidad de a...

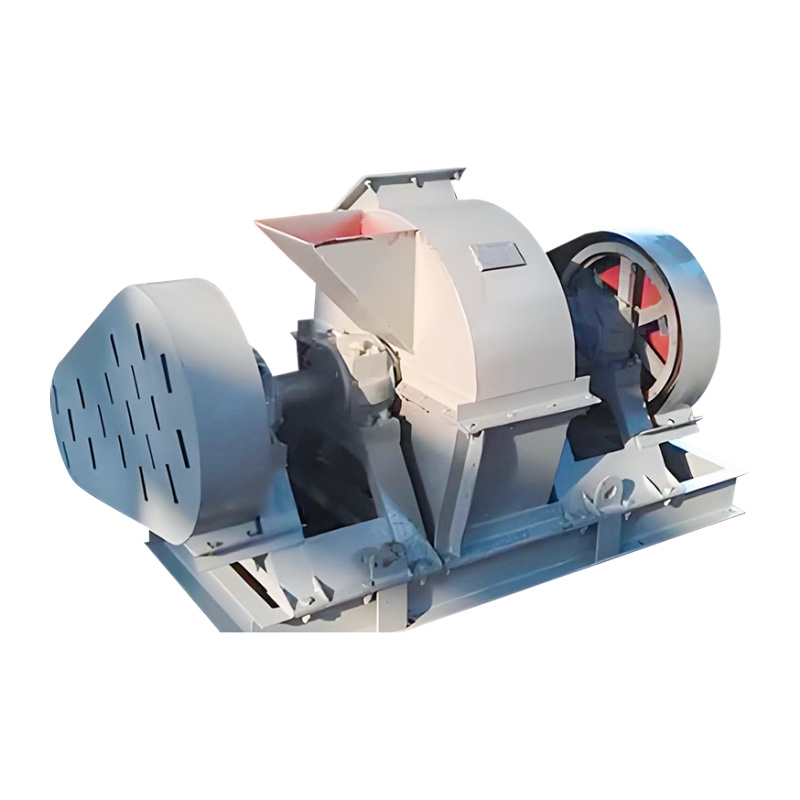

Ver MásMáquina de sinterización de lodos que contienen cobre

El principio del secado y sinterización de lodos de cobre es el siguiente: los lodos secos se mezclan uniformemente con carbón pulverizado y otras materias primas y luego se forman en gránulos de cierto diámetro mediante un dispositivo formador. Estos gránulos se introducen en el horno a una velocidad uniforme a través de un dispositivo de alimentación y fluyen hacia abajo por gravedad. El aire de combustión se bombea desde abajo o desde los lados, fluyendo hacia arriba a través de los espacios entre los gránulos e intercambiando calor con sus superficies. El calor lo proporciona el combustible de carbón pulverizado dentro de los gránulos, combinado con el calor liberado durante la reacción. Esto hace que los gránulos se precalienten, deshidraten, descompongan, sintericen y enfríen desde afuera hacia adentro. Luego, los gránulos se descargan desde el fondo del horno a través de un dispositivo de trituración y descarga debajo del horno vertical. El proceso de sinterización generalmente se divide en tres etapas: la zona de precalentamiento superior, la zona de calcinación y sinterización y la zona de enfriamiento y descarga.

-

ESPECIFICACIONES

-

CONTÁCTENOS

-

1. Zona de precalentamiento superior

Después de entrar al horno, los gránulos formados se calientan mediante una corriente de aire caliente desde abajo, evaporando la humedad de los gránulos y convirtiéndolos en materiales secos. Simultáneamente, la temperatura aumenta y los volátiles del combustible se liberan y descargan del horno junto con los gases de escape. Debido a la evaporación de la humedad y la liberación de volátiles, los gránulos se encogen y se depositan en la zona de calcinación y sinterización.

2. Zona de calcinación y sinterización

El material se deposita aquí, donde la temperatura aumenta aún más, alcanzando gradualmente alrededor de 1000°C. El carbón pulverizado en las partículas de material se quema extensamente, lo que hace que algunas experimenten una reacción preliminar de ablandamiento hasta convertirse en una fase líquida. El elemento cobre del material comienza a reducirse, proporcionando un excelente suministro de materias primas para el siguiente paso de fundición.

3. Zona de refrigeración y descarga

Después de que los materiales sufren reducción y calcinación, el aire frío soplado desde el fondo enfría rápidamente los materiales reducidos a alta temperatura, asegurando la reducción de los elementos. Al mismo tiempo, el aire caliente enfriado continúa aumentando, proporcionando oxígeno para la sinterización. Los gases de escape de alta temperatura posteriores secan las materias primas de la zona de precalentamiento, logrando el pleno aprovechamiento tanto de la zona superior como de la inferior. Después de enfriarse, el material sinterizado posee una resistencia moderada y puede agruparse. Las torretas y placas dentadas del horno de descarga rompen el material sinterizado en pequeños trozos para su descarga. Este material sinterizado es totalmente reducido, de tamaño uniforme y moderadamente fuerte, lo que mejora el consumo de combustible en el proceso de fundición, acelera la fundición y reduce el consumo de energía.

En este punto, las materias primas completan todo el proceso de sinterización mediante mezcla, conformado, precalentamiento, sinterización, enfriamiento y descarga. La máquina de secado y sinterización aprovecha al máximo las características de un horno vertical, con materiales que fluyen de arriba a abajo y aire que fluye de abajo a arriba, donde se cruzan para completar la sinterización. El proceso es sencillo de utilizar, requiere una inversión mínima y ofrece resultados rápidos. Utiliza plenamente los recursos y reduce los riesgos de contaminación ambiental, y actualmente muchos fabricantes lo promueven y aplican.

Un nuevo proceso de tratamiento de lodos que contienen cobre

El horno de secado vertical respetuoso con el medio ambiente es un nuevo proceso para el tratamiento de lodos que contienen cobre. Utiliza un horno de secado vertical para calcinación y prerreducción. El lodo que contiene cobre se mezcla con una pequeña cantidad de cal y polvo de antracita en una proporción adecuada, se agita uniformemente y se peletiza en un dispositivo peletizador. Luego, la mezcla ingresa al horno de secado vertical para su calcinación y prerreducción a aproximadamente 1000°C para formar aglomerados. Los gases de combustión en la salida vertical del horno de secado se mantienen por debajo de 200°C y la temperatura de descarga del aglomerado se mantiene por debajo de 100°C. Los aglomerados sirven como carga para el horno de fundición.

El proceso de fundición a alta temperatura empleado para la utilización integral de lodos de galvanoplastia que contienen cobre, si bien requiere una alta inversión en equipos, logra una tasa de recuperación de cobre superior al 95%. El método de recuperación y el flujo del proceso son simples, altamente operativos y técnicamente factibles. En el uso práctico en múltiples empresas, las máquinas de sinterización vertical han reducido los costos totales de procesamiento en aproximadamente un 30-40% en comparación con los secadores rotativos y los procesos de fabricación de ladrillos.

El cobre es un recurso no renovable, pero la demanda de mi país de materias primas de cobre ha ido creciendo en los últimos años. Los beneficios económicos de la producción de cobre son significativos, con un período de recuperación típico de aproximadamente dos años, lo que hace que este proceso sea económicamente viable.

La concentración de lixiviación de metales pesados en la escoria producida por este proceso está muy por debajo de los estándares de identificación de toxicidad, lo que la hace adecuada para su uso como material de construcción auxiliar o para la eliminación de óxido en astilleros sin causar contaminación secundaria.

Las medidas eficaces de tratamiento de los gases de combustión previenen la contaminación ambiental, mientras que el polvo recogido se utiliza de forma integral, recuperando aún más recursos valiosos. Durante el proceso no se vierten aguas residuales.

Este proceso recicla lodos de galvanoplastia que contienen cobre, transformando los residuos en recursos valiosos, con importantes beneficios ambientales, económicos y sociales.

-

Comentarios del mensaje

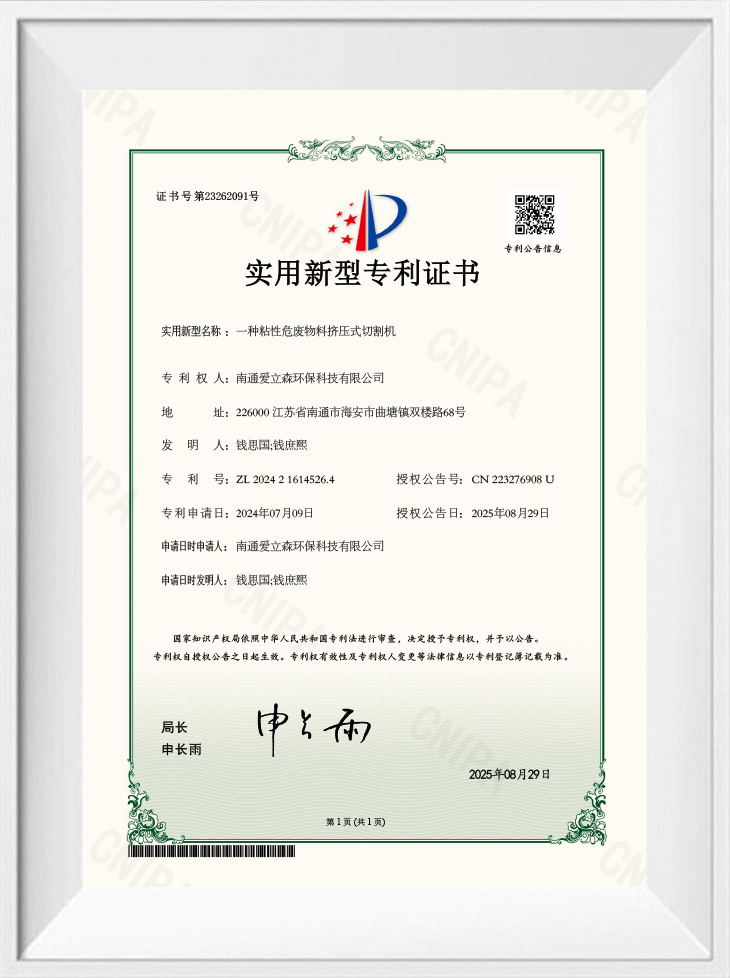

Nantong Alisen Environmental Protection Technology Co., Ltd. fue fundada en 2014 y está ubicada en el Parque Industrial de Qutang, en la ciudad de Hai'an, provincia de Jiangsu. Somos una empresa tecnológica centrada en la fabricación de equipos para fertilizantes, maquinaria ambiental, maquinaria minera, maquinaria para materiales de construcción y equipos para la industria química. Durante años, nos hemos dedicado al diseño y fabricación de una amplia gama de equipos en estos sectores, contando con una fuerte capacidad de diseño y desarrollo, y ofreciendo productos con un alto nivel tecnológico. Muchos de nuestros productos se encuentran a la vanguardia tanto en el ámbito nacional como internacional.

Nuestros principales productos incluyen: horno rotatorio, granulator de tambor, secador, enfriador, recubridor, triturador, transportador, colector de polvo, entre otros, que se utilizan en grandes fábricas de fertilizantes. Nuestros equipos están aplicados en líneas de producción de fertilizantes compuestos, fertilizantes orgánicos, fertilizantes BB, y sulfato de potasio, entre otros. Contamos con personal técnico altamente experimentado y un enfoque de diseño de procesos maduro, lo que nos permite ofrecer a nuestros clientes servicios completos que incluyen diseño de procesos, fabricación de equipos, personalización de fórmulas, instalación de equipos y formación en el sitio.

Además de proporcionar equipos completos, también ofrecemos servicios de actualización y mejora de capacidad y tecnología ambiental para empresas de fertilizantes con equipos obsoletos.

La empresa sigue el principio de gestión de "cliente primero, calidad como base, reputación como fundamento, servicio como lo primordial", con el objetivo de satisfacer las necesidades personalizadas de nuestros clientes y brindarles un servicio de alta calidad. Nos medimos por la satisfacción del cliente y hemos ganado la confianza y apoyo de numerosos clientes. Al mismo tiempo, damos una cálida bienvenida a expertos y colegas tanto nacionales como internacionales para guiarnos, negociar cooperaciones y crear un futuro juntos.

-

-

factoreses que afectan la eficiencia de la línea de producción de fertilizantes compuestos La eficiencia del Línea de producción de fertilizantes compuestos está influenciado por varios f...

Ver Más -

La capacidad de una línea de producción de fertilizantes compuestos juega un papel crucial a la hora de determinar su eficiencia operativa, rentabilidad y productividad general. Comprender cómo cal...

Ver Más -

Estableciendo un línea de producción de fertilizantes compuestos Es una tarea compleja que requiere una planificación cuidadosa, una selección adecuada del sitio y la construcción de las ins...

Ver Más -

La industria agrícola depende en gran medida de sistemas de fabricación de fertilizantes eficientes y confiables para satisfacer la creciente demya mundial de alimentos. Entre estos, el Lín...

Ver Más -

La industria de los fertilizantes compuestos desempeña un papel fundamental en la agricultura moderna al proporcionar nutrientes a las plantas de forma equilibrada. Para satisfacer las crecientes d...

Ver Más -

el Línea de producción de fertilizantes compuestos juega un papel crucial en la agricultura moderna, transformando materias primas en fertilizantes de alta calidad con composiciones d...

Ver Más -

el Línea de producción de fertilizantes compuestos juega un papel fundamental en la agricultura moderna al garantizar que los fertilizantes se produzcan con calidad y tamaño de gránul...

Ver Más -

un Línea de producción de fertilizantes compuestos es un sistema complejo diseñado para transformar materias primas en fertilizantes compuestos de alta calidad de manera eficiente y c...

Ver Más -

un Línea de producción de fertilizantes compuestos es un sistema industrial altamente integrado diseñado para fabricar fertilizantes compuestos de manera eficiente. un diferencia de l...

Ver Más -

¿Qué desafíos existen al ampliar la capacidad de la línea de producción de fertilizantes compuestos?

La demanda de productos agrícolas continúa creciendo a nivel mundial, lo que impulsa la necesidad de contar con sistemas más eficientes y de mayor capacidad. Línea de producción de fertiliz...

Ver Más -

Introducción a la línea de producción de fertilizantes compuestos el Línea de producción de fertilizantes compuestos Es una configuración esencial para la agricultura moderna, que ...

Ver Más

es

es

English

English  Français

Français  русский

русский  中文简体

中文简体  عربى

عربى